2 еще масел

Контроль качества смазочного материала

В процессе контроля проверяют:

- цвет;

- вязкость;

- температуру застывания и вспышки;

- плотность;

- содержание водорастворимых кислот и щелочей, механических примесей и воды.

2 Влагосодержание

Свойства масла при повышенных температурах существенно определяют надежность и долговечность оборудования. Известная проблема связана с изменением свойств (состава) масел в технологических процессах. Укажем, для примера, на гигроскопичность синтетических масел для холодильной техники, терморазрушение и обводнение масла при работе турбоагрегатов и компрессоров тепловых электростанций

Методы контроля качества трансформаторных масел

Проблема повышения надежности и долговечности энергетического оборудования не может быть решена без применения современных методов контроля качества трансформаторных масел. Современный опыт комплексных обследований электрооборудования показывает, что порядка 30% трансформаторных масел, залитых в силовые трансформаторы, находятся в "области риска

Мониторинг смазочных материалов

Наше сотрудничество с конечным потребителем не заканчивается на поставке необходимого смазочного материала. По Вашему желанию мы предоставляет техническое сопровождение продукта программой мониторинга.

Программа предоставляется клиентам на безвмозмездной основе, т.к. послепродажное сопровождение масел в процессе эксплуатации является для нас приоритетной задачей. Схема работы программы мониторинга очень проста и практически целиком осуществляется представителями компании официального дистрибьютора и специалистами Компании «Внешпромсбыт».

Ни для кого не секрет, что переход с одного вида смазочного материала на другой – не самый простой процесс, требующий тщательной подготовки оборудования, правильного подбора замены и соблюдения всех необходимых технологических операций. Именно поэтому главные механики заводов неохотно идут на это, понимая, что малейшее упущение может сказаться на дорогостоящем оборудовании, и не идут на замену – даже при условии перехода на смазочные материалы более высокого качества и по более привлекательной цене.

Многие потребители ошибочно полагают, что мониторинг масел требуется для «доказательств» клиенту о высоком качестве масла. На самом деле программа мониторинга решает целый ряд проблем механиков. Оптимизация сроков замены масла, и как следствие – сроков плановых работ по ремонту, прогноз и предупреждение возможных внеплановых выходов техники из строя – вот далеко не полный перечень тех возможностей, которые несет в себе эта программа. Все это стало возможно благодаря современным методам анализа.

Через несколько дней после поступления пробы в лабораторию Вы получаете протокол с результатами анализа самого масла, элементов загрязнения и износа. В протоколе содержится информация о состоянии системы в целом и подробные рекомендации по его эксплуатации.

Таким образом, программа мониторинга смазочных материалов – это уникальный сервис, предоставляемый компанией ВнешПромСбыт , который позволяет не только грамотно подобрать сроки эксплуатации смазочного материала именно в Вашей технике, но и провести профессиональное сопровождение при эксплуатации оборудования, предотвращая его преждевременный выход из строя.

2 Визуальный контроль

В случае жидкой смазки, масло должно иметь цвет свежего масла. Изменение цвета масла указывает на наличие загрязняющих веществ, эмульгирование свидетельствует о наличии в масле воды. Вода в смазке приводит к появлению мутно-белого цвета. Светлые масла рассматриваются в проходящем свете на прозрачность. Для тёмных масел пробирка с маслом подогревается до 80 °С, потрескивание в ходе нагрева свидетельствует о присутствии воды. Присутствие воды в смазочном материале не приводит к существенному изменению характеристик смазочного слоя, однако возникающие коррозионные процессы провоцируют абразивный износ.

Цвет пластичной смазки может изменяться от светло-жёлтого до тёмно-коричневого. О наличии примесей свидетельствует золотистый цвет в случае подшипников скольжения и более тёмный цвет в случаях подшипников качения. Попадание воды в смазку вызывает появление мутно-серого цвета.

Вязкость масла должна отвечать стандартному значению. Помимо лабораторных способов вязкость может оцениваться визуально и на ощупь. В случае пластичной смазки, мазь должна быть гладкой и мягкой, без посторонних включений. Вискозиметр определяет условную вязкость в условных градусах °ВУ. Условная вязкость — отношение времени истечения 200 мл испытуемого масла при температуре испытания ко времени истечения 200 мл дистиллированной воды при температуре 20 °С. Вискомер — определяет вязкость по скорости опускания шарика в пробе масла.

Для определения наличия воды в смазочных материалах используют марганцово-кислый калий. Это вещество не растворяется в нефтепродуктах, но легко растворяется в воде. Окрашивание белой ткани, в которую завёрнуты кристаллы марганцово-кислого калия, указывает на наличие воды.

При определении содержания воды в маслах может быть использовано её свойство взаимодействовать с гидридом кальция. Реакция идёт с выделением теплоты, то есть экзотермическая. Повышение температуры масла после добавления в пробу навески гидрида кальция позволяет определить содержание воды.

Определение общего щелочного числа проводится с использованием в качестве реагента щавелевой кислоты С2Н2О4.

Определение содержания водорастворимых кислот и щелочей основано на получении водной вытяжки из масел и определения в ней кислот и щелочей с помощью метилоранжа и фенолфталеина.

Присутствие абразивных механических примесей в маслах определяют пробой на истирание. На чистое плоское стекло наносят несколько капель испытуемого масла и закрывают вторым стеклом. Передвигают стекла одно относительно другого, плотно прижав их пальцами. Если в масле присутствуют абразивные механические примеси, то слышен характерный скрип.

Определение содержания механических примесей в маслах основано на нанесении капли масла на фильтровальную бумагу и сравнении полученных после воздушной сушки пятен с эталоном.

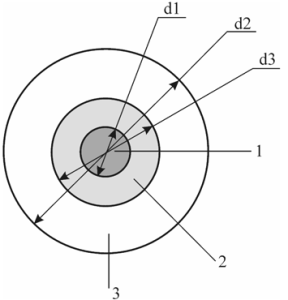

Хроматография относится к физическим методам разделения смесей веществ с использованием различия распределений их компонентов между подвижной и неподвижной фазами. Чаще всего используются методы бумажной хроматографии. Капля исследуемой жидкости (масла) наносится на бумагу и по размерам концентрических кругов определяется степень загрязнения. В центре — тёмным пятном — располагаются продукты износа, а снаружи — светлым кольцом — вода, находящаяся в смазке (рисунок).

Рисунок 5.14 — Пояснение к использованию метода бумажной хроматографии: 1 — примеси; 2 — масло; 3 — вода

Коэффициент воды:

Кв = d3 / d2,

где d3 — диаметр кольца воды; d2 — диаметр кольца масла. Допустимое значение — 1,3, что соответствует примерно 2% воды в масле.

Коэффициент примеси:

Кпр = d2 / d1,

где d1 — диаметр кольца примесей. Допустимое значение — 1,4, что соответствует примерно 0,7% механических примесей в масле.

По цвету ядра допускаются: светло-жёлтый, тёмно-коричневый, серый цвета. Чёрный цвет ядра с блеском свидетельствует о работе смазки при повышенной температуре.

В общем случае масло считается отработанным и подлежит замене при выполнении хотя бы одного из следующих условий:

- повышение кислотного числа до 5 мг КОН на 1 г масла;

- изменение вязкости на 25% от первоначального значения;

- содержание воды в масле свыше 2%;

- водная вытяжка имеет кислую реакцию свыше 0,5%;

- наличие в масле свыше 0,5% механических примесей;

- присутствие в масле примесей, оказывающих абразивное воздействие