Зачем нужно очищать СОЖ

Зачем нужно очищать СОЖ при металлообработке на станках? Как продлить срок службы СОЖ и избавиться от запаха на производстве.

Редкое производство с токарными и фрезерными станками для металлообработки обходится без СОЖ (смазочно-охлаждающих жидкостей).

СОЖ охлаждает металлорежущий инструмент, тем самым продляя срок его службы, улучшает качество обрабатываемых поверхностей, в целом такие жидкости увеличивают производительность при металлообработке.

В статье мы затронем такие вопросы, как – грамотное использование СОЖ, уход за техническими жидкостями, продление срока службы СОЖ, поддержание чистоты в цехе и другие нюансы.

Правильное использование СОЖ

Важно не только правильно подобрать смазочно-охлаждающие жидкости, но и грамотно их применять на производстве.

- Выставляйте расход минимум на 10-15 литров в минуту.

- Струю направляйте точно туда, где температура максимально высокая. Чаще всего это место, где срезается стружка.

- СОЖ не используют при образовании мелкой стружки (хрупкие материалы − чугун, бронза и пр.).

- Контролируйте работников, чтобы концентрация СОЖ, чистота воды, станков и т.д. соответствовали рекомендованным нормам. Баки для смазочно-охлаждающих жидкостей перед заливкой новой партии средства всегда должны быть чистыми.

- Регулярно очищайте СОЖ от масляных и механических примесей. Гораздо эффективнее продлить срок службы текущей жидкости в несколько раз, чем покупать новую.

Почему загрязняется СОЖ и в цехе стоит неприятный запах

Замечали, что на некоторых производствах приятно находиться, а из некоторых цехов хочется быстрее уйти? Грязная СОЖ очень сильно пахнет. Даже дорогие марки спецжидкостей – не панацея от запахов. Почему так происходит? Кстати, «ароматы» - не самый страшный недостаток загрязненной СОЖ.

В процессе производства в смазочно-охлаждающей жидкости появляются стружка, металлическая пыль, отработанные масла, которые служат хорошей пищей для бактерий, грибков. Бактерии, к слову, размножаются в геометрической прогрессии за считанные часы. Нестерильный цех всегда содержит в своей атмосфере множество микроорганизмов, а условия производства лишь усугубляют ситуацию.

Все это приводит к неприятному «туалетному» запаху в цехе, а также к другим более серьезным проблемам:

- Нечистые жидкости разрушают резиновые, пластиковые части оборудования, изъедают изоляционные материалы, оргстекло и т.д. Дорогостоящее оборудование в итоге служит меньше, чем следует, качество металлообработки снижается, что особенно плохо при высокоточном производстве.

- Значительно снижается смазывающая способность жидкости, концентрация ее падает, инструмент быстрее изнашивается, ломается, качество обрабатываемых поверхностей недостаточное, станки начинают ржаветь.

- От жизнедеятельности бактерий и грибков у операторов станков часто возникают кожные проблемы – экземы, раздражения. Вредно также вдыхать пары загрязненных технических жидкостей. Поэтому должна проводиться очистка воздуха в цехе от аэрозолей СОЖ.

Мониторинг за чистотой и состоянием СОЖ – отличная профилактика!

Как и во многих случаях, проблему лучше предупредить. Мониторинг за качеством смазочно-охлаждающих жидкостей должен быть постоянным. На больших производствах профилактику желательно проводить ежедневно. Что следует проверять?

Проверка и поддержание качества СОЖ включает в себя:

- Мониторинг уровня pH тех. жидкостей, качества используемой воды.

- Проверку и поддержание нужной концентрации СОЖ.

- Очистку СОЖ от механических примесей (стружка, пленки) и масел.

- Контроль и снижение утечки смазочных и гидравлических масел в станке.

- Уборку оборудования, станков, рабочего места, желательно в каждую смену.

- Обновление СОЖ только после полной очистки бака, нужно хотя бы вычистить стенки от осадка.

Все эти мероприятия позволяют значительно, в несколько раз продлить срок службы СОЖ и помогают поддерживать на производстве здоровую атмосферу. Остановимся подробнее на устройствах, оборудовании для очистки СОЖ от смазочных и гидравлических масел.

Системы, установки для очистки СОЖ

На рынке сегодня представлено различное оборудование для продления срока службы смазочно-охлаждающих жидкостей станков. Это различные сепараторы, центрифуги, скиммеры для СОЖ.

Установка для очистки СОЖ фильтрованием – это выгодно и удобно. Чистая жидкость вновь поступает в резервуар станка, а отработанные масла можно тут же слить в отдельную тару и утилизировать.

Удобно использовать на производстве водо-масленные сепараторы для СОЖ.

Рекомендуем обратить внимание на модель сепаратора CZC-5025G от китайского бренда XINCHENG

Это недорогой и компактный прибор, с двойным фильтром для очистки смазочно-охлаждающей жидкости от примесей масел (стружку сепаратор не удаляет).

Мы поставляем сепараторы XINCHENG в России с 2017 года и уже собрали достаточно отзывов от клиентов об этом оборудовании.

Сами клиенты и производитель отмечают следующие плюсы использования установки CZC-5025G для очистки СОЖ:

- Быстрая и эффективная очистка технических жидкостей.

- Удобный в эксплуатации, доступный по цене компактный прибор (вес 12 кг).

- Один прибор можно использовать на нескольких станках благодаря портативности оборудования.

- Станки при работе сепаратора работают в прежнем режиме, без простоя. Для работы прибора требуется минимальное участие оператора, есть также автоматические режимы (16 режимов таймера).

- Прибор сигнализирует о переполненном баке с отработанным маслом.

- Отработанное масло можно быстро слить для утилизации,

- Очищенная СОЖ сразу возвращается в бак станка, без примесей.

- Исчезают неприятные запахи, бактерии не успевают размножаться, срок службы технических жидкостей возрастает в несколько раз. Рабочее место становится более чистым.

- Повышается качество обработки деталей и заготовок, меньше изнашивается оборудование и металлорежущий инструмент

каталог

Наша компания поставляет высокотехнологичное оборудование.

Ассортимент изделий для поставки потребителю, гарантийного и сервисного обслуживания включает оборудование используемое на объектах не только авиационной промышленности, но и, нефтегазовой, энергетической, железнодорожной, машиностроительной, химической отраслей.

Основными направлениями, проверенными временем и востребованными на сегодняшний день, являются:

• предложение методов и средств обеспечения и контроля промышленной чистоты;

• комплекс оборудования по ремонту электродвигателя;

• организация современного гальванического производства;

• комплексная механизация механообработки;

• процессы сборки, сварки, электромонтажа;

• метрология.

Сохраняя и развивая востребованные направления, компания всегда откликается на запросы потребителей и своих партнеров, когда необходимы квалифицированная разработка, качественное изготовление, авторское внедрение новых образцов изделий.

Мобильная лаборатория: зачем делать экспресс-анализ масла?

Хорошо известно, что по состоянию масла можно судить о состоянии многих систем мотора. Чтобы вовремя принять меры и не доводить до полного выхода из строя и крупного ремонта как раз и существуют приборы для экспресс-анализа

«Лаборантом» и «экспертом» FluidScan Q1000 стал инфракрасный сканер от американской компании Spectro (отечественных аналогов, увы, пока нет). «Скан» представляет собой портативное устройство с автономным питанием от встроенного аккумулятора, весь комплект которого умещается в небольшой чемоданчик.

«Лаборантом» и «экспертом» FluidScan Q1000 стал инфракрасный сканер от американской компании Spectro (отечественных аналогов, увы, пока нет). «Скан» представляет собой портативное устройство с автономным питанием от встроенного аккумулятора, весь комплект которого умещается в небольшой чемоданчик.

Первый шаг - измерение фона. Здесь прибор определяет температуру и влажность окружающего воздуха, исходя из которых делается его калибровка. Если этим пренебречь, то измерения будут неточными. Например, «прибор» может неправильно показать содержание воды в масле.

Следующий шаг — анализ свежего, неиспользованного масла, который затем берется как эталон. Полученные результаты вносятся в память прибора, чтобы пользоваться ими в дальнейшем. Также в память можно занести «паспортные» данные о составе масла от завода-изготовителя, соотнести их с собственными и максимально точно откалибровать прибор.

Подготовка окончена и теперь делаем забор масла из картера двигателя. Процедура проводится посредством небольшого насоса с трубчатой насадкой (входит в комплект), который откачивает небольшую порцию масла в пробирку. Сам насос с маслом не контактирует, а пробирки и трубки используются одноразовые, чтоб избежать смешения свежей пробы с остатками предыдущей.

Для анализа берется одна капля, которая помещается на «столик» прибора и закрывается крышкой. Инфракрасный луч просвечивает материал и по степени поглощения ИК-излучения определяет наличие и количество определенных химических соединений, характеризующих состояние масла и степень его выработки. Эта процедура занимает около минуты.

В нашем случае щелочное число у свежего масла составляло 9 мгКОН/г, а у образца, взятого из мотора, этот показатель был равен уже 7.7 мгКОН/г. Что это значит? «Для дизельных двигателей масло считается полностью отработавшим при падении щелочного числа в два раза. Для этого масла нижний предел, соответственно, равен 4.5 мгКОН/г. После чего масло будет необходимо заменить».

Важными показателями являются оксидация (Oxidation), нитрация (Nitration) и сульфатация (Sulfation). Эти параметры находятся в обратной зависимости от щелочного числа, с падением которого в масле растет его насыщенность кислотами, оксидами азота и сульфатов — солей серной кислоты. Явления неизбежные в процессе работы, но опять-таки, здесь необходимо контролировать нарастание показателей (и соответственно, падение щелочного числа). При достижении критических величин, масло считается выработавшим ресурс и подлежащим замене. Если же этот момент пропустить, деградировавшее масло значительно теряет свои смазывающие способности, в двигателе возникает повышенный износ, образуются нагар, отложения и коррозия.

Важными показателями являются оксидация (Oxidation), нитрация (Nitration) и сульфатация (Sulfation). Эти параметры находятся в обратной зависимости от щелочного числа, с падением которого в масле растет его насыщенность кислотами, оксидами азота и сульфатов — солей серной кислоты. Явления неизбежные в процессе работы, но опять-таки, здесь необходимо контролировать нарастание показателей (и соответственно, падение щелочного числа). При достижении критических величин, масло считается выработавшим ресурс и подлежащим замене. Если же этот момент пропустить, деградировавшее масло значительно теряет свои смазывающие способности, в двигателе возникает повышенный износ, образуются нагар, отложения и коррозия.

Каков итог?

Наблюдая работу инфракрасного сканера, поневоле вспоминаешь «дедовский» метод «анализа» масла, когда капали со щупа на белую бумажку и разглядывали через лупу. Приходят на ум и химические лаборатории с неисчислимым количеством разных колб, пробирок и реторт, приборами размером со шкаф. Сканер же соединил в себе достоинства обоих: простоту и мобильность с точностью и информативностью.

Для автовладельца-частника этот прибор, конечно же, совсем не нужен — достаточно вовремя делать ТО и покупать проверенное масло в проверенных местах. Но для вот автосервисов, а тем более для спортивных гоночных команд, у которых каждая секунда на счету и поломка на этапе грозит поражением, такое оборудование оказывается более чем ценным инструментом. ИК-сканер позволяет в полевых условиях за самое короткое время выявить возможные неисправности и сразу же принять меры. Жаль, подобное оборудование опять приходится закупать на Западе. Но, может быть, только пока?..

Методы удаления механических примесей из масла

Отстой. Самым простым и недорогим методом отделения от масла влаги и механических примесей является отстой масла в специальных баках-отстойниках с коническими днищами. В этих баках с течением времени происходит расслоение сред с различным удельным весом. Чистое масло, имеющее меньший удельный вес, перемещается в верхнюю часть бака, а вода и механические примеси скапливаются внизу, откуда и удаляются через специальную задвижку, установленную в низшей точке бака.

Сепарация Более производительным методом очистки масла от воды и примесей является сепарация масла, при которой взвешенные частицы и вода от масла отделяются за счет центробежных сил, возникающих в барабане сепаратора, который вращается с большой частотой.

Недостатки этих методов:

Использование отстойников дает низкую производительность и эффективность процесса. Скорость осаждения частиц зависит от их плотности и размера, а также от вязкости масла. Чем меньше разница в плотности между загрязнениями и маслом, и чем больше его вязкость, тем меньше скорость осаждения частиц.

- отстойники занимают много места и увеличивают пожароопасность помещения.

- низкая эффективность удаления механических примесей при сепарации.

- сепарация позволяет удалить только свободную воду, до концентрации не ниже точки насыщения.

- работа сепаратора требует периодической переборки (чистки) барабана.

Фильтрация. Фильтрацией масла называется отделение нерастворимых в масле примесей посредством пропуска (продавливания) через пористую фильтрующую среду. В качестве фильтрующего материала применяют фильтровальную бумагу, картон, войлок, стекловолокно и др.

Фильтровть масла при заливкеФильтрация масла "искусственная почка"Фильтры тонкой очистки в контуреОсушение и дегазация масла. Эффективную осушку и дегазацию масла обеспечивает вакуумная обработка масла. Вакуумное осушение – один из самых простых, эффективных и экономически выгодных способов очистки масла. В отличие от других методов при вакуумном осушении удаляется не только свободная, но и растворённая вода. Во время процесса очистки масло не перегревается и не изменяет свои физико-химические свойства.

ПРОВЕРКА КАЧЕСТВА СМАЗОЧНЫХ МАТЕРИАЛОВ, ПРОДУКТОВ ИЗНАШИВАНИЯ В СМАЗКЕ

Примерно в 40 случаях из 100 причиной отказа является недостаток смазочного материала либо его загрязнение. Задача анализа качества смазывания имеет три основных направления [16]:

контроль поступления;

анализ продуктов изнашивания;

контроль качества смазочного материала.

Операции по контролю поступления смазочного материала определяются способом его подачи к деталям механизма. В основном это визуальные проверки:

количества масла в редукторе — по уровнемеру, по масляному щупу;

работы насоса подачи масла (при принудительной смазке);

утечек;

давления масла по манометру;

работы питателей;

подачи масла — через смотровое стекло на маслопроводе, по расходомеру;

просачивания пластичного смазочного материала из уплотнительной части;

состояния обрызгивания маслом зубчатых колёс.

Симптомы неисправности при контроле поступления смазочного материала зависят от способа смазывания. При контроле количества масла в редукторе по уровнемеру или по масляному щупу — это уровень меньший, чем нижний допустимый предел. Проверка работы насоса подачи масла включает поиск утечек, которые должны отсутствовать, и проверку давления масла по манометру, которое должно отвечать проектному значению. Работа питателей проверяется в случае использования пластичных смазочных материалов. Симптом неисправности питателей — неравномерная работа штоков, либо отсутствие перемещения при переключении системы смазывания. Подача масла через смотровое стекло на маслопроводе позволяет определить отсутствие потока смазочного материала, либо слишком большой поток масла (оптимальная толщина струи масла — 2-3 мм). В случае установки расходомера контролируется расход масла, который должен отвечать стандартному значению. Визуально определяется степень просачивания пластичного смазочного материала из уплотнительной части — чрезмерное просачивание или сухая уплотнительная часть являются симптомами неисправности. Аналогично проверяется состояние обрызгивания маслом зубчатых колёс через смотровое стекло — недостаточность или неравномерность обрызгивания.

Анализ продуктов изнашивания

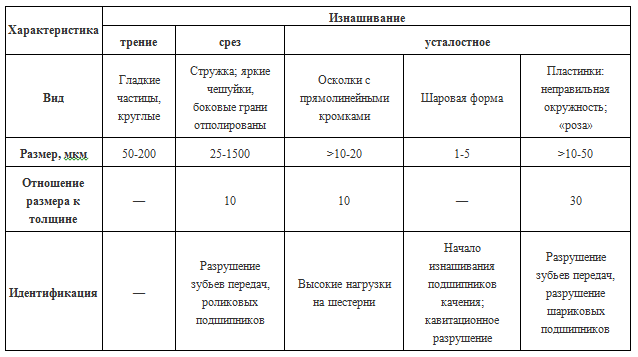

Включения в масло отражают характер и интенсивность износа элементов механизма, смазываемых маслом, и характеризуются числом, концентрацией частиц и их химическим составом. При нормальном износе обнаруживаются частицы размером до 15 мкм и толщиной до 1 мкм. При трении — это гладкие круглые частицы. Начало интенсивного изнашивания сопровождается увеличением концентрации частиц и их размера до 50 мкм и появлением определённой формы (осколки, пластины неправильной формы, стружка). Дальнейшее развитие неисправности приводит к увеличению размера частиц до 100-300 мкм, а при выходе из строя — более 1000 мкм. Характеристика вида частиц при интенсивном изнашивании приведена в таблице 5.5. Возрастание концентрации элементов износа в масле начинается за 100-150 часов до возможного нарушения работоспособности сопряжения.

Таблица 5.5 — Характеристика частиц при интенсивном изнашивании

Методы определения продуктов износа в масле классифицируют по физическим процессам, заложенным в них:

разделения частиц;

оптической плотности;

спектральным;

хроматографическим.

Приборы определения класса чистоты масла

Методы разделения включают:

количественный анализ накопившихся частиц в масле — магнитные и электрические детекторы;

количественно-дисперсионный анализ — феррографы (магнито-оптические и магнито-емкостные).

Оптические анализаторы и феррографы, показывая увеличение размера частиц, раньше сигнализируют о неисправности, чем магнитные пробки и спектрофотометры, которые определяют количество (концентрацию) частиц в масле. Феррограф и детекторы стружки определяют ферромагнитные частицы, а спектрофотометр — все металлы, входящие всостав деталей механизма.

Колориметрический метод основан на сравнении оптической плотности (окраски) раствора исследуемого вещества с параметрами стандартного раствора. С увеличением концентрации веществ в масле увеличивается его оптическая плотность (становится интенсивнее окраска раствора). Наиболее точно этим способом определяется концентрация железа.

Спектральный анализ основан на изучении спектра, получаемого при сжигании масла в зоне электрической дуги. Спектр регистрируется с помощью фотоэлектрических датчиков. Полученные данные сравнивают со спектрами эталонов, что позволяет определить наличие в масле продуктов износа, а интенсивность отдельных линий свидетельствует о концентрации элементов в масле. Способ спектрального анализа обладает высокой чувствительностью и точностью, но очень трудоёмок.

Условие отбора проб масел

Плотность продуктов износа значительно выше плотности масла. После остановки механизма продукты износа осаждаются. Пробу берут сразу после остановки механизма или не менее, чем через 10 минут после пуска. Пробы берут перед фильтром. Нельзя брать масло у дна редуктора, на котором всегда имеется осадок. Перед отбором пробы необходимо спустить отстой. Пробы берут на глубине 30-35 мм через отверстие для маслоизмерительного щупа или непосредственно из масляной магистрали. Пробы шприцем отбирают в сухую чистую посуду, заполняемую на 3/4 объёма, плотно закрывают и готовят к транспортировке.

Магнитное извлечение металлических примесей проводится при помощи магнитов, опускаемых в масло, или магнитных пробок, установленных на сливных маслопроводах. Металлические частицы, являющиеся продуктами износа, прилипшие к поверхности магнита, затем рассматривают при помощи лупы (6-10-кратного увеличения) или микроскопа с целью определения причин их появления. Чувствительность магнитных пробок — частицы с размерами более 100 мкм. Наибольшая эффективность метода для частиц свыше 200 мкм.

В первые 100-150 часов работы механизма с циркуляционной смазкой на магнитных пробках наблюдается металлическая производственная стружка, имеющая рваную с тёмными краями кромку. При нормальной эксплуатации мелкие железные частицы образуют в масле пастообразную массу с частицами до 0,25 мкм, размер частиц в процессе работе не меняется.

Феррограмма — зафиксированное на предметном стекле распределение частиц. Жидкость, стекающая по стеклянной пластинке, подвергается воздействию постепенно увеличивающегося магнитного поля (рисунок 5.13). Это приводит к разделению частиц по размерам и позволяет определить их количество. Источник частиц может быть выявлен по их окраске при наблюдении в бихроматическом микроскопе. При нагреве феррограммы до 320-330 °С в течение 90-120 секунд частицы различных металлов принимают цвет:

углеродистая сталь — голубой;

чугун — жёлто-коричневый;

хром, свинец, алюминий — бело-серый;

окись железа — бурый;

неметаллические включения — жёлтый и зелёный.

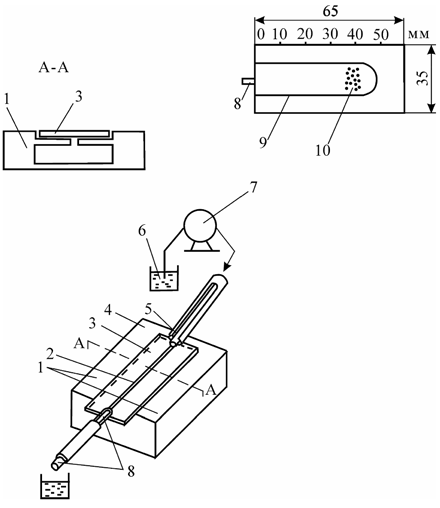

Схема получения феррограмм аналитического феррографа

Рисунок 5.13 — Схема получения феррограмм аналитического феррографа: 1 — полюсы магнита; 2 — проба масла на пластине; 3 — предметное стекло для получения феррограммы; 4 — узел магнита; 5 — подвод пробы масла от насоса; 6 — сосуд с пробами масла; 7 — насос; 8 — отвод потока масла; 9 — несмачиваемая стенка предметного стекла; 10 — феррограмма

Контроль качества смазочного материала

В процессе контроля проверяют:

цвет;

вязкость;

температуру застывания и вспышки;

плотность;

содержание водорастворимых кислот и щелочей, механических примесей и воды.

У пластичных смазочных материалов контролируют:

пенетрацию;

температуру каплепадения;

наличие механических примесей и воды.

Визуальный контроль цвета масла

В случае жидкой смазки, масло должно иметь цвет свежего масла. Изменение цвета масла указывает на наличие загрязняющих веществ, эмульгирование свидетельствует о наличии в масле воды. Вода в смазке приводит к появлению мутно-белого цвета. Светлые масла рассматриваются в проходящем свете на прозрачность. Для тёмных масел пробирка с маслом подогревается до 80 °С, потрескивание в ходе нагрева свидетельствует о присутствии воды. Присутствие воды в смазочном материале не приводит к существенному изменению характеристик смазочного слоя, однако возникающие коррозионные процессы провоцируют абразивный износ.

Цвет пластичной смазки может изменяться от светло-жёлтого до тёмно-коричневого. О наличии примесей свидетельствует золотистый цвет в случае подшипников скольжения и более тёмный цвет в случаях подшипников качения. Попадание воды в смазку вызывает появление мутно-серого цвета.

Вязкость масла должна отвечать стандартному значению. Помимо лабораторных способов вязкость может оцениваться визуально и на ощупь. В случае пластичной смазки, мазь должна быть гладкой и мягкой, без посторонних включений. Вискозиметр определяет условную вязкость в условных градусах °ВУ. Условная вязкость — отношение времени истечения 200 мл испытуемого масла при температуре испытания ко времени истечения 200 мл дистиллированной воды при температуре 20 °С. Вискомер — определяет вязкость по скорости опускания шарика в пробе масла.

Для определения наличия воды в смазочных материалах используют марганцово-кислый калий. Это вещество не растворяется в нефтепродуктах, но легко растворяется в воде. Окрашивание белой ткани, в которую завёрнуты кристаллы марганцово-кислого калия, указывает на наличие воды.

При определении содержания воды в маслах может быть использовано её свойство взаимодействовать с гидридом кальция. Реакция идёт с выделением теплоты, то есть экзотермическая. Повышение температуры масла после добавления в пробу навески гидрида кальция позволяет определить содержание воды.

Определение общего щелочного числа проводится с использованием в качестве реагента щавелевой кислоты С2Н2О4.

Определение содержания водорастворимых кислот и щелочей основано на получении водной вытяжки из масел и определения в ней кислот и щелочей с помощью метилоранжа и фенолфталеина.

Присутствие абразивных механических примесей в маслах определяют пробой на истирание. На чистое плоское стекло наносят несколько капель испытуемого масла и закрывают вторым стеклом. Передвигают стекла одно относительно другого, плотно прижав их пальцами. Если в масле присутствуют абразивные механические примеси, то слышен характерный скрип.

Определение содержания механических примесей в маслах основано на нанесении капли масла на фильтровальную бумагу и сравнении полученных после воздушной сушки пятен с эталоном.

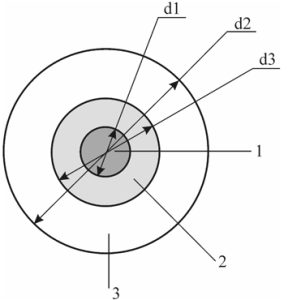

Хроматография относится к физическим методам разделения смесей веществ с использованием различия распределений их компонентов между подвижной и неподвижной фазами. Чаще всего используются методы бумажной хроматографии. Капля исследуемой жидкости (масла) наносится на бумагу и по размерам концентрических кругов определяется степень загрязнения. В центре — тёмным пятном — располагаются продукты износа, а снаружи — светлым кольцом — вода, находящаяся в смазке (рисунок 5.14).

Пояснение к использованию метода бумажной хроматографии

Рисунок 5.14 — Пояснение к использованию метода бумажной хроматографии: 1 — примеси; 2 — масло; 3 — вода

Коэффициент воды:

Кв = d3 / d2,

где d3 — диаметр кольца воды; d2 — диаметр кольца масла. Допустимое значение — 1,3, что соответствует примерно 2% воды в масле.

Коэффициент примеси:

Кпр = d2 / d1,

где d1 — диаметр кольца примесей. Допустимое значение — 1,4, что соответствует примерно 0,7% механических примесей в масле.

По цвету ядра допускаются: светло-жёлтый, тёмно-коричневый, серый цвета. Чёрный цвет ядра с блеском свидетельствует о работе смазки при повышенной температуре.

В общем случае масло считается отработанным и подлежит замене при выполнении хотя бы одного из следующих условий:

повышение кислотного числа до 5 мг КОН на 1 г масла;

изменение вязкости на 25% от первоначального значения;

содержание воды в масле свыше 2%;

водная вытяжка имеет кислую реакцию свыше 0,5%;

наличие в масле свыше 0,5% механических примесей;

присутствие в масле примесей, оказывающих абразивное воздействие.